MES für Urform- & Umformprozesse

In Urform- und Umformfertigungen entscheiden Werkzeugkosten, Rüstzeiten, Ausschuss und Anfahrverluste direkt über die Marge. Mehrkavitäten-Werkzeuge, hohe Drücke, enge Prozessfenster und stark schwankende Losgrößen machen Spritzguss, Druckguss, Stanzen, Tiefziehen oder Biegen extrem sensibel für Störungen.

Ohne durchgängige, objektive Daten bleiben Optimierungen Gefühlssache, Stillstände werden zu spät erkannt und Entscheidungen im Blindflug getroffen. Genau hier setzt das Cloud-MES SYMESTIC an.

Die typischen Probleme in Urform- und Umformfertigungen

In vielen Werken werden Maschinen und Werkzeuge zwar über Steuerungen überwacht, aber die Daten landen in Insellösungen. OEE, Ausschussquoten, Werkzeugstillstände und Anfahrverluste sind nur grob bekannt. Ursachen wie Werkzeugverschleiß, Materialchargen, Temperierprobleme, Mikrostillstände oder fehlerhafte Kavitäten werden nicht sauber zugeordnet. Die Folgen sind ungeplante Stillstände, teure Nacharbeit und ein permanenter Reaktionsmodus, obwohl das Produktionsvolumen und die Variantenvielfalt weiter steigen.

Gleichzeitig wächst der Druck aus Vertrieb, Qualität und Finanzen: Liefertermine müssen gehalten, Reklamationen reduziert und Stückkosten gesenkt werden. Excel-Listen, Schichtzettel und Bauchgefühl reichen nicht aus, um die reale Leistung der Anlagen und Werkzeuge zu steuern. Ohne belastbare Kennzahlen pro Maschine, Werkzeug und Auftrag lassen sich Investitionen, Rüststrategien und Instandhaltungsmaßnahmen kaum fundiert priorisieren.

Wie SYMESTIC Urform- und Umformprozesse messbar macht

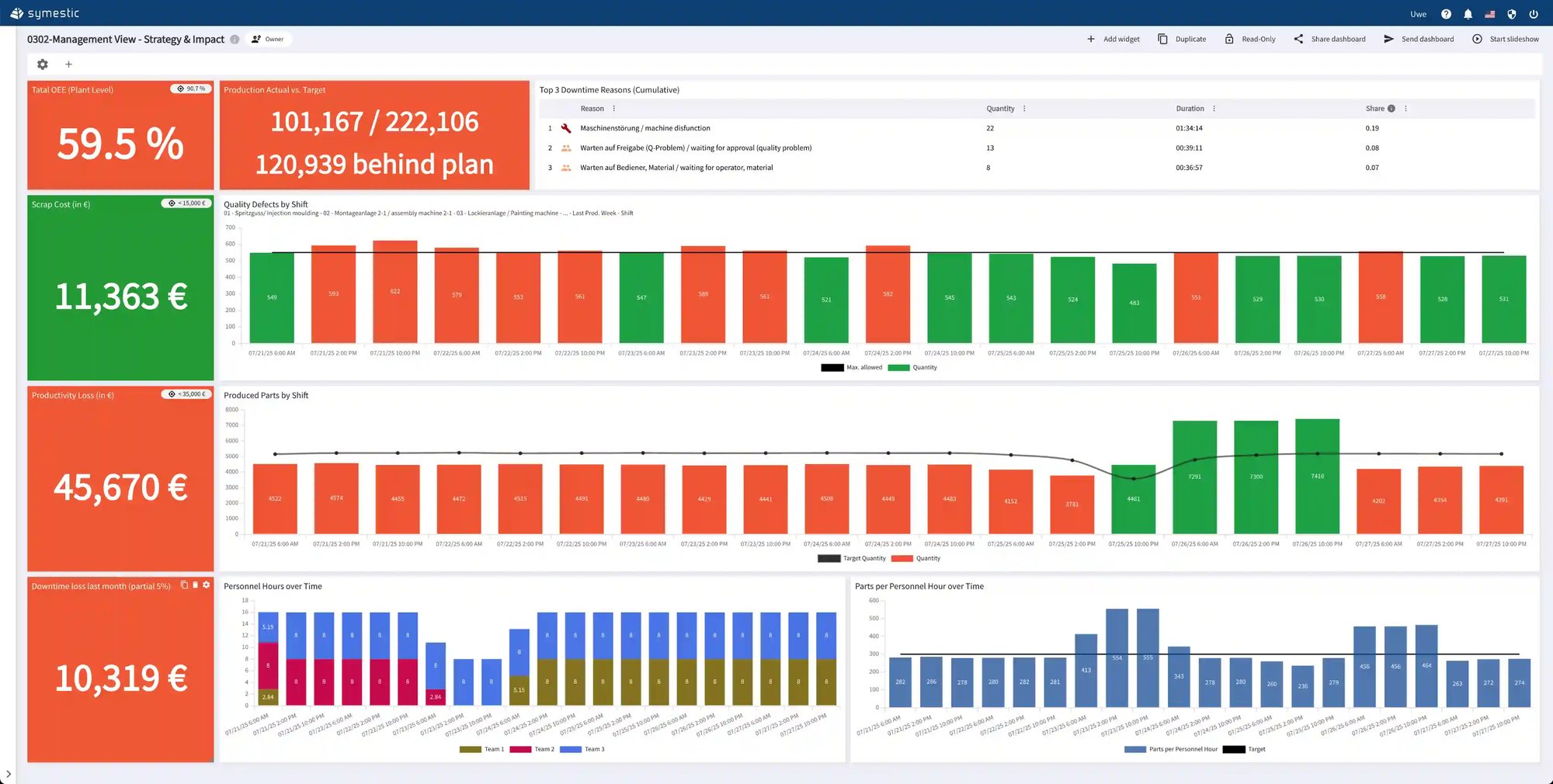

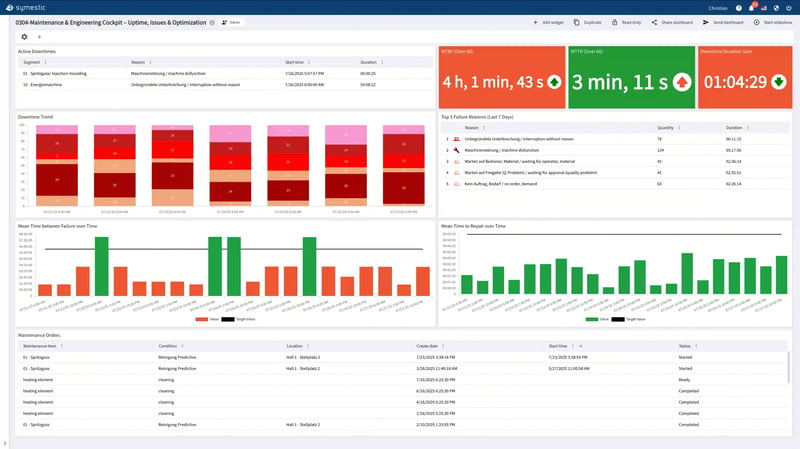

SYMESTIC bindet Spritzguss-, Druckguss-, Stanz-, Tiefzieh- und Biegeanlagen über standardisierte Schnittstellen an ein zentrales Cloud-MES an. Produktions-, Stillstands- und Qualitätsdaten werden in Echtzeit erfasst und pro Auftrag, Werkzeug, Kavität, Maschine und Materialcharge ausgewertet. Die OEE steht nicht nur auf Werks- oder Linienebene zur Verfügung, sondern detailliert nach Verfügbarkeits-, Geschwindigkeits- und Qualitätsverlusten, inklusive strukturierter Störungsursachen.

Im Shopfloor sehen Anlagenführer auf intuitiven Dashboards sofort, wenn Zykluszeiten hochlaufen, Anfahrprozesse aus dem Ruder laufen oder Ausschussraten steigen. Meister und Produktionsleitung erhalten einen klaren Blick auf Engpässe, Wiederholstörungen und kritische Werkzeuge. Da SYMESTIC cloud-native ist, entfällt ein Großteil des IT-Overheads, Pilotbereiche können in kurzer Zeit produktiv gehen und anschließend schrittweise auf weitere Anlagen und Werke ausgerollt werden.

Konkrete Anwendungsfälle in Spritzguss, Druckguss, Stanzen und Schmieden

In der Spritzgussfertigung bewertet SYMESTIC Werkzeuglaufzeiten, Kavitätenverhalten, Anfahrprozesse und Materialwechsel auf Basis von Echtzeitdaten. Probleme wie instabile Zykluszeiten, erhöhte Ausschussraten nach Rüstungen oder schleichender Werkzeugverschleiß werden früh sichtbar. In Druckguss- und Gießprozessen helfen Prozess- und Qualitätsdaten dabei, thermische Stabilität und Prozessfenster zu überwachen und typische Fehlerbilder wie Porosität auf Ursache-Ebene zu analysieren.

In Stanz-, Tiefzieh-, Biege- und Schmiedeprozessen werden Werkzeuge, Bandlauf, Materialchargen und Mikrostillstände transparent. Wiederkehrende Kurzunterbrechungen, Stillstände durch Werkzeugbrüche oder Materialprobleme werden mit OEE-Verlusten verknüpft. So entstehen belastbare Entscheidungsgrundlagen für Rüstkonzepte, Wartungsstrategien und Investitionen, statt nur nachträglicher Berichte.

Nächste Schritte – Pilot mit SYMESTIC Cloud-MES

Wenn Sie Ihre Urform- und Umformfertigung nicht mehr über Schichtzettel, Bauchgefühl und nachträgliche Auswertungen steuern wollen, sondern auf einer klaren Datengrundlage, ist der nächste Schritt ein gezielter Pilot. Gemeinsam wählen wir eine repräsentative Linie oder einen Bereich aus, definieren klare Ziele für OEE, Stillstände und Ausschuss und setzen SYMESTIC Cloud-MES in wenigen Wochen produktiv auf.

So sehen Sie an Ihren eigenen Spritzguss-, Druckguss-, Stanz- oder Schmiedeprozessen, welche Wirkung echte Echtzeit-Transparenz und strukturierte OEE-Analysen auf Produktivität und Qualität haben – bevor Sie die Lösung kontrolliert auf weitere Anlagen, Werkzeuge und Werke ausrollen.