KVP: Kontinuierlicher Verbesserungsprozess kurz erklärt

Definition

Der Kontinuierliche Verbesserungsprozess (KVP) ist ein systematischer Ansatz zur laufenden Optimierung von Prozessen, Produkten und Services. Er setzt auf viele kleine Veränderungen nach dem PDCA-Zyklus, bindet Mitarbeitende aktiv ein und macht Fortschritte über Kennzahlen sichtbar. Ziel: Effizienz rauf, Verschwendung runter, Qualität stabil - nachhaltig und skalierbar.

Inhaltsverzeichnis

- KVP kurz erklärt

- PDCA in 4 Schritten

- Methoden: 5S, Q7, Gemba, Qualitätszirkel

- Kennzahlen und Ziele

- Umsetzung: Schritt-für-Schritt

- Beispiele aus der Produktion

- Häufige Fehler und Gegenmaßnahmen

- KVP mit Cloud-MES skalieren

- FAQ

KVP kurz erklärt

KVP bedeutet kontinuierliche, kleine Verbesserungen mit messbarem Effekt. Statt großer Umbauten läuft Optimierung im PDCA-Rhythmus und bindet Mitarbeitende aktiv ein.

- Ziel: Verschwendung senken, Qualität stabilisieren, Durchlaufzeiten verkürzen.

- Prinzipien: Prozessorientierung | Kundenfokus | Mitarbeiterbeteiligung | Daten statt Meinungen | Standardisierung.

Ein Manufacturing Execution System (MES) liefert dafür die nötigen Echtzeitdaten, um Verbesserungen im KVP messbar zu machen und schnell in stabile Standards zu überführen.

PDCA-Zyklus in 4 Schritten

Der PDCA-Zyklus (Plan–Do–Check–Act) ist das Herzstück des KVP. Er strukturiert Verbesserungen klar und wiederholbar:

- Plan: Problem definieren, Ursachen analysieren, Ziele festlegen, Maßnahmen planen.

- Do: Maßnahmen umsetzen, Mitarbeitende schulen, Ergebnisse dokumentieren.

- Check: Wirkung anhand von KPIs messen, Soll-Ist vergleichen, Abweichungen prüfen.

- Act: Erfolgreiches standardisieren, Anpassungen vornehmen, neue Zyklen starten.

So entsteht ein Kreislauf, der stetig Optimierung treibt, ohne Projekte versanden zu lassen.

KVP-Methoden in der Praxis

Für die Umsetzung des KVP stehen bewährte Methoden bereit. Sie strukturieren Verbesserungen, binden Mitarbeitende ein und machen Ergebnisse messbar:

- 5S-Methode: Arbeitsplatzorganisation durch Sortieren, Systematisieren, Säubern, Standardisieren und Selbstdisziplin. Ergebnis: weniger Suchzeiten, kürzere Rüstvorgänge.

- Q7-Werkzeuge: Einfache Qualitätsmethoden wie Pareto-Analyse, Ishikawa-Diagramm oder Regelkarten zur Ursachenfindung und Prozesskontrolle.

- Gemba-Walks: Führungskräfte gehen dorthin, wo Wertschöpfung passiert, und erkennen Verschwendung direkt vor Ort.

- Qualitätszirkel: Kleine Teams entwickeln gemeinsam Lösungen und verankern eine Kultur der Verbesserung.

Diese Methoden bilden das Fundament, um KVP im Alltag greifbar zu machen und Schritt für Schritt messbare Resultate zu erzielen.

Kennzahlen und Ziele im KVP

Kontinuierliche Verbesserung braucht messbare Ergebnisse. Ohne Kennzahlen bleibt KVP vage.

Typische Zielgrößen:

- Effizienz und Produktivität: OEE (Overall Equipment Effectiveness), Durchlaufzeit, Ausbringung pro Schicht.

- Qualität: Ausschussquote, First Pass Yield (FPY), Reklamationsrate.

- Prozesse: Stillstandsminuten, Rüstzeiten, Termintreue.

- Mitarbeiter-Engagement: Anzahl umgesetzter KVP-Ideen, Beteiligungsquote an Qualitätszirkeln.

Diese KPIs machen Fortschritte sichtbar und schaffen Transparenz für alle Beteiligten. Unternehmen, die Echtzeitdaten nutzen, können KVP-Erfolge schneller messen und standardisieren.

KVP Umsetzung Schritt für Schritt

Eine erfolgreiche Einführung gelingt nur mit klarer Struktur und konsequenter Einbindung aller Beteiligten:

- Ziele festlegen: Verbesserungsbereich definieren, messbare KPIs bestimmen.

- Ist-Analyse: Prozesse aufnehmen, Daten sammeln, Ursachen analysieren.

- Maßnahmen entwickeln: Ideen priorisieren nach Aufwand/Nutzen, konkrete Schritte planen.

- Pilot umsetzen: Kleine Verbesserungen schnell testen und dokumentieren.

- Ergebnisse messen: Wirkung anhand der KPIs überprüfen, Abweichungen identifizieren.

- Standardisieren: Erfolgreiche Lösungen in Arbeitsanweisungen und Prozesse überführen.

- Fortlaufend verbessern: Nächsten PDCA-Zyklus starten, Lernkurve sichern.

So wird KVP nicht zu einem einmaligen Projekt, sondern zu einer festen Management-Routine, die messbar Effizienz, Qualität und Wettbewerbsfähigkeit steigert.

Praxisbeispiele für KVP

Konkrete Anwendungen verdeutlichen den Nutzen des KVP:

- Automobilzulieferer – Stillstandszeiten reduzieren: Durch systematische Ursachenanalyse mit Ishikawa-Diagrammen und optimierte Wartungspläne konnten Maschinenausfälle deutlich gesenkt und die Liefertreue verbessert werden.

- Lebensmittelproduktion – Reinigungsprozesse beschleunigen: Mit der 5S-Methode und regelmäßigen Gemba-Walks wurden Abläufe verschlankt, Reinigungszeiten spürbar verkürzt und die Maschinenauslastung erhöht.

- Metallverarbeitung – Rüstzeiten verbessern: Qualitätszirkel erarbeiteten neue Standards für Werkzeuglagerung und -wechsel, wodurch Umrüstungen effizienter ablaufen und die Produktionsflexibilität steigt.

Diese Praxisbeispiele zeigen: Mit KVP lassen sich in unterschiedlichen Branchen Verluste reduzieren, Prozesse stabilisieren und messbare Wettbewerbsvorteile erzielen.

Häufige Fehler im KVP und wie man sie vermeidet

Viele KVP-Initiativen starten mit Motivation, verlieren aber schnell an Wirkung. Typische Stolperfallen sind:

- Aktion statt Analyse: Maßnahmen werden umgesetzt, ohne Ursachen systematisch zu prüfen. → Lösung: erst Daten erfassen, dann priorisieren.

- Einmal-Aktion statt Routine: Workshops ohne Wiederholung führen nicht zu nachhaltigen Ergebnissen. → Lösung: PDCA-Zyklen fest im Alltag verankern.

- Fehlende Standards: Verbesserungen versanden, wenn sie nicht dokumentiert und verbindlich gemacht werden. → Lösung: neue Abläufe sofort in Anweisungen überführen.

- Kein Leadership-Support: Ohne Führung fehlen Priorität und Ressourcen. → Lösung: Führungskräfte durch Gemba-Walks und Reviews einbinden.

- Überforderung durch zu viele Methoden: Ein „Methodenzoo“ verwirrt Mitarbeitende. → Lösung: wenige Kernmethoden konsequent anwenden.

Wer diese Fehler kennt und systematisch gegensteuert, macht KVP zu einer festen Routine statt zu einer kurzlebigen Initiative.

KVP mit Cloud-MES skalieren

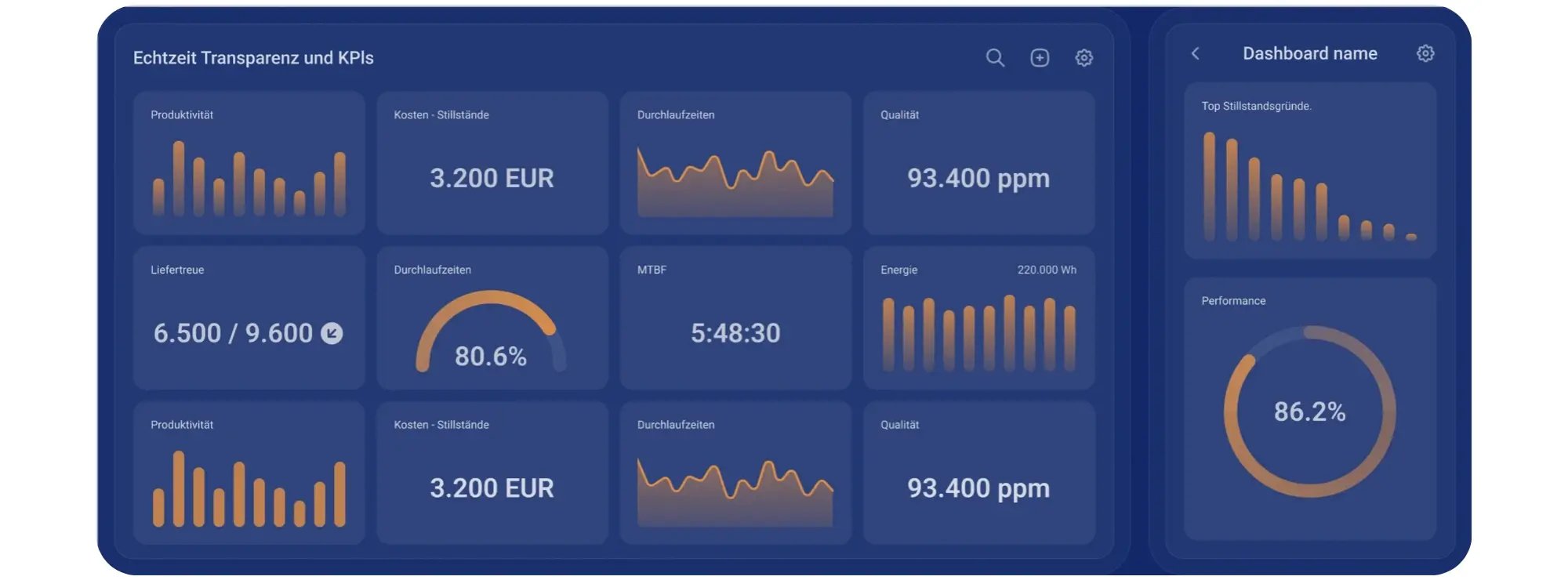

Ein kontinuierlicher Verbesserungsprozess entfaltet sein volles Potenzial erst dann, wenn Entscheidungen auf belastbaren Echtzeitdaten basieren. Hier setzt ein Cloud-basiertes MES (Manufacturing Execution System) an:

- Automatische Datenerfassung: Maschinen-, Prozess- und Qualitätsdaten werden lückenlos gesammelt, ohne manuelles Excel-Chaos.

- Transparenz in Echtzeit: Dashboards zeigen Verluste, Ausschuss und Stillstände sofort – die Basis für faktenbasierte KVP-Maßnahmen.

- Schneller Start: SYMESTIC Cloud-MES ist in wenigen Stunden produktiv und liefert sofort verwertbare KPIs.

- Skalierbarkeit: Verbesserungsinitiativen lassen sich unternehmensweit ausrollen, ohne lange IT-Projekte oder hohe Investitionen.

- Nachweisbarer Nutzen: Unternehmen berichten von spürbar höherem OEE, weniger Stillständen und kürzeren Durchlaufzeiten, sobald KVP datenbasiert gesteuert wird.

SYMESTIC Cloud-MES kombiniert Lean-Methoden mit digitaler Fertigungstransparenz. So wird KVP messbar, beschleunigt und nachhaltig – ganz ohne Risiko.

FAQ zum KVP

Was bedeutet KVP?

Der Kontinuierliche Verbesserungsprozess (KVP) ist ein systematischer Ansatz, bei dem Prozesse, Produkte und Services Schritt für Schritt verbessert werden – meist nach dem PDCA-Zyklus.

Ist KVP das Gleiche wie Kaizen?

Beide verfolgen denselben Grundgedanken. Kaizen betont stärker die Unternehmenskultur, KVP fokussiert den Managementprozess und seine Methoden.

Welche Kennzahlen sind im KVP wichtig?

Typisch sind OEE, Ausschussquote, Durchlaufzeit, First Pass Yield und Stillstandsminuten. Sie machen Verbesserungen objektiv messbar.

Wie schnell zeigt KVP Wirkung?

Kleine Pilotprojekte liefern oft nach wenigen Wochen sichtbare Ergebnisse. Mit Echtzeitdaten aus einem MES lassen sich Fortschritte noch schneller nachweisen.

Warum Cloud-MES im KVP nutzen?

Weil es Daten automatisch erfasst, Verluste transparent macht und Skalierung ohne großen IT-Aufwand ermöglicht. So wird KVP effizienter und nachhaltiger.

Exklusives Whitepaper

Lernen Sie die modernsten Ansätze der Industrie 4.0, die Sie in Ihrer Produktion schon morgen umsetzen können, um innerhalb von 4 Wochen Ihre Kosten um gut 20% zu reduzieren.

mehr erfahren