PPS-System: Definition, Funktionen, ERP & MES

Definition

Ein PPS-System (Produktionsplanungs- und -steuerungssystem) ist Software zur operativen Planung, Terminierung, Freigabe und Überwachung der Fertigung. Es konsolidiert Bedarfe, Kapazitäten, Material, Personal und Aufträge zu realisierbaren Produktionsplänen, steuert deren Ausführung und meldet Ist-Daten für Termin-, Kosten- und Bestandsziele zurück.

Ein modernes PPS-System arbeitet dabei eng mit MES-Lösungen, OEE-Kennzahlen und Shopfloor-Management-Tools zusammen, um Produktionspläne nicht nur zu erstellen, sondern deren Umsetzung auf dem Fertigungsboden in Echtzeit zu überwachen und kontinuierlich zu verbessern.

Inhaltsverzeichnis

- Was ist ein PPS-System?

- Ziele

- Kernfunktionen im Überblick

- Stammdaten im PPS

- PPS vs. ERP

- PPS vs. MES

- Praxisbeispiel

- KPIs aus dem PPS

- Herausforderungen

- Cloud-MES als Ergänzung: Echtzeit-Daten, OEE, Alarme, Prozesswerte

- Auswahlkriterien

- Einführung in 7 Schritten

- Kostenmodell

- FAQ

Was ist ein PPS-System?

Ein PPS-System (Produktionsplanungs- und -steuerungssystem) ist eine Software, die alle Abläufe der Fertigung plant, steuert und überwacht. Ziel ist, Material, Personal und Maschinen optimal zu nutzen, Liefertermine einzuhalten und Kosten zu senken.

Es verknüpft Plan- und Ist-Daten, erstellt Produktionspläne, steuert Afträge und liefert Kennzahlen zur Effizienz – das digitale Rückgrat der Produktionsplanung in Industrie und Mittelstand.

Kurz gesagt: Das PPS-System sorgt dafür, dass zur richtigen Zeit das richtige Produkt mit minimalem Aufwand gefertigt wird.

Ziele eines PPS-Systems

Ein PPS-System verfolgt fünf Hauptziele, die direkt auf Produktivität und Wettbewerbsfähigkeit einzahlen:

- Termintreue: Einhaltung zugesagter Liefertermine durch realistische Planung und laufende Kontrolle.

- Kurze Durchlaufzeiten: Minimierung von Liege-, Rüst- und Wartezeiten durch optimierte Reihenfolgenplanung.

- Bestandsoptimierung: Reduzierung von Lager- und Umlaufbeständen ohne Materialengpässe.

- Hohe Ressourcenauslastung: Gleichmäßige Auslastung von Maschinen, Werkzeugen und Personal.

- Kostenreduktion: Effizienzsteigerung in allen Fertigungsstufen zur Senkung von Produktions- und Verwaltungskosten.

Ergebnis: Ein PPS-System sorgt für transparente, planbare und kosteneffiziente Produktionsprozesse – die Basis für stabile Lieferfähigkeit und hohe Kundenzufriedenheit.

Hauptfunktionen eines PPS-Systems

Ein modernes PPS-System deckt den gesamten Produktionsprozess von der Auftragsplanung bis zur Fertigungsüberwachung ab. Die folgenden Kernfunktionen bilden das Fundament jeder effizienten Produktionssteuerung:

1. Produktionsprogrammplanung

Ermittelt, was und wann produziert werden soll – basierend auf Aufträgen, Prognosen und Lagerbeständen. Sie definiert Produktionsmengen, -zeiträume und -reihenfolgen.

2. Materialbedarfsplanung (MRP)

Berechnet, welche Materialien und Komponenten benötigt werden und stellt deren rechtzeitige Verfügbarkeit sicher. Ziel: keine Engpässe, keine Überbestände.

3. Zeit- und Kapazitätsplanung

Analysiert Maschinen-, Personal- und Schichtkapazitäten. Plant Aufträge so, dass Ressourcen optimal genutzt und Engpässe früh erkannt werden.

4. Auftragsfreigabe und -steuerung

Setzt Produktionsaufträge in die operative Ausführung um. Weist Arbeitsplätze, Maschinen und Mitarbeiter zu und überwacht den Fertigungsfortschritt in Echtzeit.

5. Auftragsüberwachung und Rückmeldung

Erfasst Ist-Daten aus der Fertigung (BDE/MDE). Diese Rückmeldungen dienen zur Kontrolle von Terminen, Qualität und Stückzahlen – Grundlage für Soll-Ist-Vergleiche und Nachkalkulation.

Zusammengefasst:

Das PPS-System verbindet Planung, Steuerung und Kontrolle zu einem geschlossenen Regelkreis – von der Bedarfsanalyse bis zur Produktionsrückmeldung. Dadurch entsteht maximale Transparenz und Steuerbarkeit im Fertigungsprozess.

Stammdaten und Datenfluss im PPS-System

Damit ein PPS-System zuverlässig planen und steuern kann, benötigt es eine konsistente Datenbasis. Diese Grundlage bilden die Stammdaten – sie definieren Produkte, Prozesse, Ressourcen und Strukturen der Fertigung.

Wichtige Stammdaten im PPS-System

- Artikelstammdaten: Informationen zu allen End- und Zwischenprodukten, Materialien und Komponenten (Nummer, Bezeichnung, Maßeinheit, Lagerort).

- Stücklisten: Strukturieren, aus welchen Teilen ein Produkt besteht. Basis für Materialbedarfsplanung und Produktionsaufträge.

- Arbeitspläne: Beschreiben die einzelnen Arbeitsschritte mit Zeiten, Kosten und zugeordneten Arbeitsplätzen.

- Ressourcendaten: Maschinen, Anlagen, Werkzeuge, Personal und deren verfügbare Kapazitäten.

- Kalender und Schichtmodelle: Definieren Arbeitszeiten, Feiertage und Wartungsfenster.

- Kunden- und Lieferantendaten: Dienen der Auftragsverknüpfung und Terminplanung.

Datenfluss: Von der Planung bis zur Rückmeldung

- Auftragseingang: Ein Kundenauftrag löst die Bedarfsermittlung aus.

- Planung: Das PPS berechnet Material- und Kapazitätsbedarf, erstellt Produktionsaufträge.

- Steuerung: Aufträge werden an Maschinen und Personal verteilt.

- Erfassung: Betriebs- und Maschinendaten (BDE/MDE) melden Ist-Zeiten, Mengen und Störungen zurück.

- Analyse: Das System vergleicht Soll- und Ist-Daten, optimiert Folgeaufträge und liefert Kennzahlen.

Ergebnis:

Ein sauber gepflegter Datenfluss zwischen Planung, Ausführung und Rückmeldung sorgt für aktuelle Transparenz, fundierte Entscheidungen und stabile Prozesse in der Fertigung.

PPS vs. ERP: Abgrenzung und Integration

Ein PPS-System und ein ERP-System verfolgen ähnliche Ziele – beide sollen Abläufe effizienter machen. Der Unterschied liegt im Fokus und der Detailtiefe.

| Aspekt | PPS-System | ERP-System |

| Fokus | Produktionsplanung und -steuerung | Gesamtunternehmenssteuerung |

| Umfang | Material, Kapazitäten, Aufträge, Rückmeldungen | Finanzen, Personal, Einkauf, Vertrieb, Lager, Produktion |

| Zeithorizont | Operativ (kurzfristig, tagesaktuell) | Strategisch (mittelfristig bis langfristig) |

| Detailtiefe | Sehr hoch in Produktionsprozessen | Breiter, aber weniger detailliert |

| Datenquelle | Stücklisten, Arbeitspläne, Maschinen- und Auftragsdaten | Unternehmensweite Datenbank |

| Ziel | Effiziente Fertigungssteuerung | Ganzheitliche Unternehmensplanung |

In der Praxis ist das PPS-Modul oft Teil eines ERP-Systems. Während das ERP-System die übergeordneten Geschäftsprozesse verwaltet, liefert das PPS die Detailinformationen für die Fertigung.

Beispiel: Das ERP-System übergibt Kundenaufträge an das PPS. Dieses plant die Produktion, terminiert Ressourcen und meldet Fertigmeldungen, Ausschuss oder Verzögerungen zurück.

Fazit:

PPS und ERP ergänzen sich. Das ERP sorgt für Transparenz über das gesamte Unternehmen, das PPS für maximale Effizienz in der Produktion. Die Kombination beider Systeme bildet die Basis einer integrierten digitalen Wertschöpfungskette.

PPS vs. MES: Planung trifft Ausführung

Ein PPS-System plant was, wann und womit produziert werden soll – das MES (Manufacturing Execution System) sorgt dafür, wie diese Planung auf dem Shopfloor tatsächlich umgesetzt wird.

Beide Systeme verfolgen denselben Zweck: eine effiziente, transparente und termingetreue Fertigung – jedoch auf unterschiedlichen Ebenen.

| Aspekt | PPS-System | MES-System |

| Ebene | Planungsebene | Ausführungsebene |

| Ziel | Erstellung realistischer Produktionspläne | Überwachung und Steuerung der laufenden Fertigung |

| Zeithorizont | Kurz- bis mittelfristig | Echtzeit |

| Fokus | Material-, Kapazitäts- und Terminplanung | Prozessdaten, Maschinenzustände, Qualität |

| Datenfluss | Übergibt Produktionsaufträge (Soll-Daten) | Meldet Produktionsfortschritt und Ist-Daten zurück |

| Beispiele | Auftragsplanung, Reihenfolgenoptimierung | OEE, Stillstandsanalysen, Alarmmanagement |

Das Zusammenspiel beider Systeme schließt den Regelkreis zwischen Planung und Ausführung:

- Das PPS erstellt Produktionsaufträge auf Basis von Kapazitäten und Material.

- Das MES erfasst in Echtzeit, was tatsächlich geschieht – etwa Stillstände, Ausschuss, Leistung und Qualität.

- Diese Rückmeldungen fließen zurück ins PPS, wodurch Planung und Realität laufend abgeglichen werden.

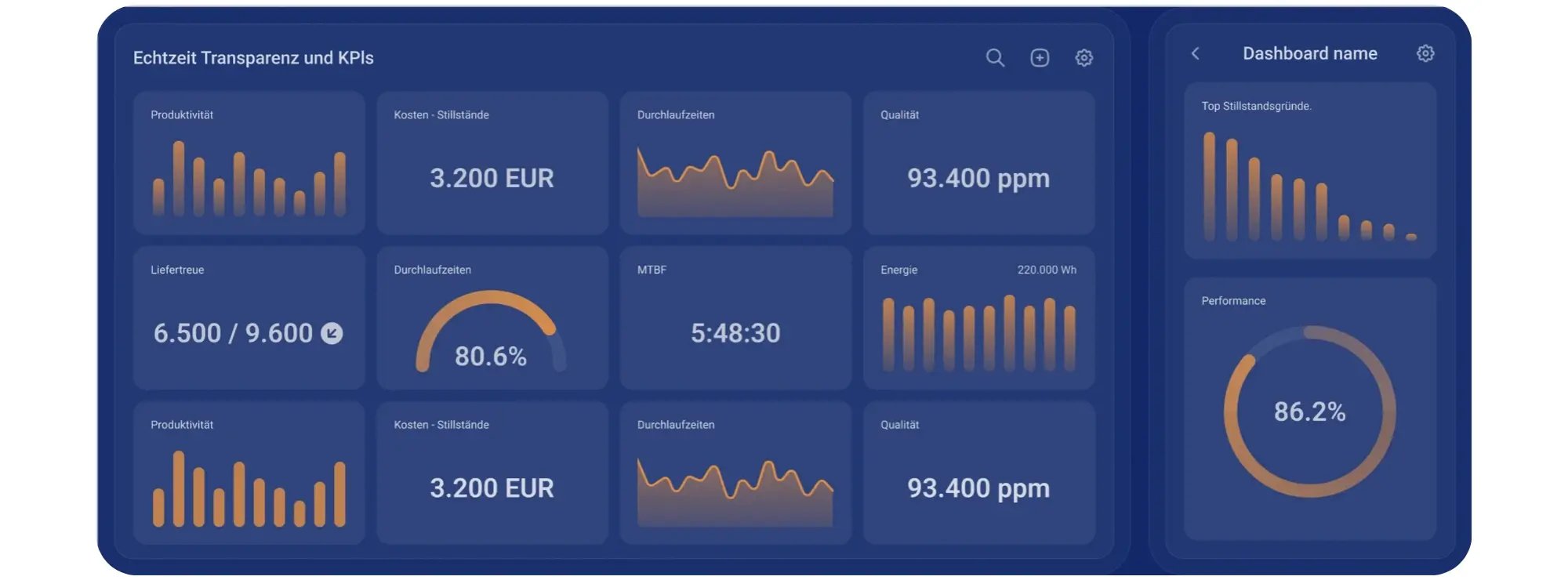

SYMESTIC Cloud-MES

Das cloud-native MES von SYMESTIC erweitert klassische PPS-Systeme um Echtzeit-Transparenz, OEE-Analysen und automatische Prozessdatenerfassung.

So können Produktionspläne direkt auf dem Shopfloor überwacht, Abweichungen erkannt und Optimierungen eingeleitet werden - ohne eigene IT-Infrastruktur oder lange Projektlaufzeiten.

Beispiel:

Ein PPS plant 2000 Einheiten für Linie A.

Das MES misst in Echtzeit Leistung, Stillstände und Ausschuss, berechnet den OEE und gibt Planabweichungen automatisch zurück. Ergebnis: schnellere Reaktion, höhere Produktivität, stabilere Liefertermine.

Praxisbeispiel: Einsatz eines PPS-Systems in der Fertigung

Ein mittelständischer Automobilzulieferer nutzt ein PPS-System, um täglich mehrere hundert Produktionsaufträge zu planen und zu steuern. Ziel ist eine stabile Lieferperformance bei minimalen Beständen.

Ausgangssituation

Vor der Einführung des PPS erfolgte die Produktionsplanung über Excel-Listen und Erfahrungswerte. Engpässe bei Material und Maschinen führten regelmäßig zu Terminverschiebungen und Überstunden.

Lösung

Mit dem neuen PPS-System wurden alle relevanten Stammdaten (Artikel, Stücklisten, Arbeitspläne, Schichtkalender) digitalisiert. Das System berechnet täglich automatisch den Materialbedarf, prüft Kapazitäten und erstellt einen optimierten Produktionsplan.

Fertigungsaufträge werden anschließend an das MES-System übergeben, das die tatsächliche Ausführung überwacht und OEE-Werte (Overall Equipment Effectiveness) in Echtzeit zurückmeldet.

Ergebnis

- −22 % Durchlaufzeit durch automatisierte Reihenfolgenplanung

- +18 % Termintreue durch Echtzeitabgleich von Soll-/Ist-Daten

- +12 % Anlagenverfügbarkeit durch frühzeitige Erkennung von Stillständen über das MES

Rolle des MES (z. B. SYMESTIC Cloud-MES)

Das PPS liefert den Plan, das SYMESTIC MES macht ihn messbar: Maschinenzustände, Stückzahlen, Ausschuss und Stillstände werden automatisiert erfasst und an das PPS zurückgeführt. So entsteht ein geschlossener Verbesserungszyklus zwischen Planung und Ausführung.

Kennzahlen (KPIs) aus dem PPS-System

Ein PPS-System liefert Kennzahlen (Key Performance Indicators, KPIs) zur messbaren Steuerung und Optimierung der Produktion. Diese bilden die Grundlage für datenbasierte Entscheidungen und kontinuierliche Verbesserung.

Zentrale PPS-Kennzahlen

- Termintreue (%) – Anteil pünktlich abgeschlossener Aufträge. Zielwert branchenabhängig: Serienfertigung >98%, hochvariante Fertigung 85-90%.

Formel: (Pünktlich abgeschlossene Aufträge ÷ Gesamtaufträge) × 100 - Durchlaufzeit (h/Tage) – Zeit vom Auftragsstart bis Fertigstellung. Maß für Prozessgeschwindigkeit und Planungseffizienz.

- Bestandsreichweite (Tage) – Dauer, die vorhandene Materialien den geplanten Bedarf decken.

Formel: Aktueller Lagerbestand ÷ durchschnittlicher Tagesverbrauch. Hohe Werte = Kapitalbindung, niedrige Werte = Engpassrisiko. - Kapazitätsauslastung (%) – Verhältnis geplanter zu verfügbarer Maschinen-/Personalkapazität.

Ziel: hohe, gleichmäßige Auslastung ohne Überlast. - Planerfüllungsgrad (%) – Anteil der Produktionsaufträge, die gemäß Planmenge und -zeit abgeschlossen wurden.

- Nacharbeitsquote (%) – Anteil nachzuarbeitender Einheiten. Indikator für Prozessqualität.

- WIP (Work in Progress) – Menge aktuell in Bearbeitung befindlicher Aufträge. Niedrige Werte ermöglichen kürzere Durchlaufzeiten bei gleichzeitiger Engpassbeseitigung.

- Rüstzeiten/Rüsthäufigkeit – Direkter Effizienzindikator bei Losgrößenoptimierung.

- Lagerumschlagshäufigkeit – Kapitaleffizienz des gebundenen Materials.

- Lieferfähigkeit (%) – Anteil sofort aus Lager erfüllbarer Kundenaufträge.

- Fehlmengenkosten (€) – Monetäre Bewertung nicht gedeckter Bedarfe.

- Produktivität – Output pro Zeiteinheit/Ressource.

Verknüpfung mit MES und OEE

PPS liefert Planungs- und Steuerungskennzahlen. MES erfasst Maschinensignale in Echtzeit und ergänzt um OEE (Overall Equipment Effectiveness) aus Verfügbarkeit, Leistung und Qualität. Aggregierte MES-Daten fließen in PPS zur Planrevision zurück. Der Regelkreis zwischen Soll (PPS) und Ist (MES) schafft vollständige Transparenz vom Planungsgrad über Termintreue bis zur Maschinenperformance.

Herausforderungen und Grenzen klassischer PPS-Systeme

Trotz ihres Nutzens stoßen viele klassische PPS-Systeme in modernen, dynamischen Produktionsumgebungen an Grenzen. Besonders dort, wo Echtzeitdaten und hohe Flexibilität gefragt sind, reichen rein planungsorientierte Systeme oft nicht mehr aus.

Typische Herausforderungen

-

Mangelnde Echtzeitfähigkeit

PPS-Systeme arbeiten häufig mit zeitverzögerten Daten. Abweichungen im laufenden Betrieb (z. B. Maschinenausfälle oder Qualitätsprobleme) werden zu spät erkannt. -

Starre Planungslogik

Viele Systeme basieren auf festen Regelwerken oder Batch-Läufen. Kurzfristige Änderungen im Auftragseingang oder Schichtbetrieb lassen sich nur schwer einplanen. -

Fehlende Shopfloor-Integration

Ohne direkte Anbindung an Maschinen- und Prozessdaten fehlt der Echtzeitbezug. Entscheidungen werden auf Basis veralteter Informationen getroffen. -

Hoher Pflegeaufwand für Stammdaten

In dynamischen Fertigungsumgebungen müssen Artikel, Stücklisten und Arbeitspläne laufend aktualisiert werden – oft manuell. -

Begrenzte Transparenz über Ursachen von Abweichungen

PPS-Systeme liefern Planabweichungen, aber keine Ursachenanalyse. Dafür sind ergänzende MES-Daten (z. B. Stillstandsgründe, OEE-Werte) nötig. -

Langwierige Implementierungen

On-Premise-Systeme erfordern oft lange Einführungszeiten, komplexe IT-Infrastruktur und hohe Investitionskosten. -

Fehlende Skalierbarkeit und Cloud-Kompatibilität

Klassische PPS-Software ist selten cloudfähig oder für globale Fertigungsnetzwerke geeignet.

Konsequenz

Ohne Echtzeitintegration und Automatisierung bleibt das PPS ein reines Planungssystem – wertvoll, aber limitiert. Erst durch die Ergänzung mit modernen, cloud-nativen MES-Lösungen entsteht eine durchgängige, datengestützte Produktionssteuerung.

Cloud-MES als Ergänzung: Echtzeit-Daten, OEE, Alarme, Prozesswerte

Während PPS-Systeme Produktionsaufträge planen und terminieren, sorgt ein Cloud-basiertes MES (Manufacturing Execution System) dafür, dass diese Pläne auf dem Shopfloor in Echtzeit umgesetzt, überwacht und optimiert werden.

Das MES schließt damit die Lücke zwischen Planung und tatsächlicher Fertigungsausführung – ein zentrales Element moderner Industrie-4.0-Architekturen.

Rolle des Cloud-MES in der digitalen Produktion

- Echtzeit-Transparenz

Alle Maschinen-, Auftrags- und Prozessdaten werden automatisch erfasst und live visualisiert. Abweichungen zwischen Plan und Realität sind sofort sichtbar. - OEE-Analysen (Overall Equipment Effectiveness)

Das Cloud-MES berechnet kontinuierlich die OEE-Werte einer Anlage – aus Verfügbarkeit, Leistung und Qualität. Dadurch werden Engpässe und Stillstandsursachen messbar. - Alarm- und Ereignismanagement

Kritische Zustände wie Störungen, Qualitätsabweichungen oder Materialmangel werden automatisch erkannt und über Dashboards oder Benachrichtigungen gemeldet. - Prozessdatenüberwachung

Sensor- und Maschinendaten werden in Echtzeit erfasst, analysiert und mit Sollwerten abgeglichen. So lassen sich Prozessstabilität und Produktqualität verbessern. - Datenintegration mit PPS und ERP

Produktionsaufträge, Rückmeldungen und Qualitätsdaten fließen automatisch zwischen PPS, MES und ERP. Dadurch entsteht ein geschlossener Informationskreislauf ohne Medienbrüche. - Skalierbarkeit und Standortunabhängigkeit

Als Cloud-Lösung ist das MES ohne lokale Serverinfrastruktur nutzbar – schnell implementierbar, wartungsarm und jederzeit erweiterbar.

Beispiel: SYMESTIC Cloud-MES

Das SYMESTIC Cloud-MES ist ein cloud-natives System, das innerhalb weniger Stunden einsatzbereit ist und über OPC UA und REST API direkt mit bestehenden PPS- oder ERP-Systemen kommuniziert.

Es liefert Echtzeit-KPIs, OEE-Dashboards, Alarmanalysen und Prozessdaten – ohne klassische IT-Projekte oder Installationsaufwand.

Fertigungsunternehmen gewinnen dadurch sofortige Transparenz, messbare Produktivitätssteigerung und geringere Stillstandszeiten.

Auswahlkriterien für das richtige PPS-System

Bei der Auswahl eines PPS-Systems zählt Passgenauigkeit. Das System muss Prozesse, Branche und Unternehmensgröße exakt abbilden.

Wichtige Kriterien:

- Branchenfokus: Funktionen für diskrete, Serien- oder Prozessfertigung.

- Unternehmensgröße: Modularität und Skalierbarkeit für KMU oder Konzerne.

- Integration: Offene Schnittstellen zu ERP, MES, WMS, QMS.

- Benutzerfreundlichkeit: Intuitive Bedienung, geringe Schulungszeiten.

- Datenqualität: Stabile Stammdatenverwaltung und Schnittstellenvalidierung.

- Kostenstruktur: Lizenz, SaaS, Implementierung, Support.

- Anbieterstabilität: Referenzen, Updates, lokaler Support.

Tipp: Ein PPS-System sollte nicht isoliert, sondern als Teil einer integrierten Digitalarchitektur betrachtet werden.

Einführung in 7 Schritten

Eine erfolgreiche Implementierung folgt klaren Phasen:

- Anforderungsanalyse: Prozesse dokumentieren, Ziele definieren.

- Systemauswahl: Anbieter vergleichen, Referenzen prüfen.

- Projektplanung: Zeitrahmen, Rollen, Milestones festlegen.

- Datenmigration: Stücklisten, Arbeitspläne, Artikel prüfen und bereinigen.

- Schulung & Tests: Key-User trainieren, Pilotläufe durchführen.

- Go-Live: Schrittweise Umstellung oder Big-Bang.

- Kontinuierliche Verbesserung: Kennzahlen auswerten, Prozesse nachjustieren.

Kostenmodell

Die Kosten variieren je nach Lizenzmodell und Funktionsumfang:

| Kostenart | Beschreibung |

| Softwarelizenz / SaaS-Gebühr | Monatliche Nutzungskosten, meist pro Nutzer oder Maschine. |

| Implementierung | Einrichtung, Schnittstellen, Datenübernahme. |

| Schulung & Support | Training, Hotline, Updates. |

| Betriebskosten | Server (bei On-Premise), Cloud-Hosting (bei SaaS). |

Cloud-Lösungen (SaaS) sind schneller einführbar, günstiger im Start, aber laufend nutzungsbasiert.

On-Premise erfordert höhere Anfangsinvestition, bietet jedoch volle lokale Kontrolle.

FAQ zum PPS-System

Was bedeutet PPS?

PPS steht für Produktionsplanung und -steuerung – das System koordiniert Material, Maschinen und Personal.

Ist SAP ein PPS-System?

Teilweise. SAP ERP enthält Module für Produktionsplanung (PP), die PPS-Funktionalität abbilden.

Unterschied PPS und MES?

PPS plant, MES steuert und überwacht die Fertigung in Echtzeit.

Welche KPIs liefert ein PPS-System?

Termintreue, Durchlaufzeit, Kapazitätsauslastung, Bestandsreichweite und Planerfüllung.

Was kostet ein PPS-System?

Cloud-PPS-ähnliche Lösungen starten ab mehreren hundert Euro pro Monat, abhängig von Nutzerzahl und Modulen.

Wie ergänzt SYMESTIC ein PPS-System?

Durch Echtzeitdatenerfassung, OEE-Analyse und digitale Fertigungssteuerung – live in wenigen Stunden startklar.

Fazit:

Ein PPS-System ist das Herz der Produktionsplanung. In Kombination mit einem Cloud-MES wie SYMESTIC entsteht eine durchgängige, datengestützte Fertigung - planbar, messbar, skalierbar.

Damit sichern Unternehmen Termintreue, Effizienz und Wettbewerbsfähigkeit in der Industrie 4.0.

Exklusives Whitepaper

Lernen Sie die modernsten Ansätze der Industrie 4.0, die Sie in Ihrer Produktion schon morgen umsetzen können, um innerhalb von 4 Wochen Ihre Kosten um gut 20% zu reduzieren.

mehr erfahren