MES (Manufacturing Execution System): Definition, Funktionen, Nutzen

Inhaltsverzeichnis

- Was ist ein MES?

- Kernfunktionen eines MES (VDI 5600)

- Nutzen für Unternehmen

- MES-Architekturen: On-Prem, Cloud-hosted, Cloud-native

- MES und ERP im Zusammenspiel (ISA-95)

- Abgrenzung: MES vs ERP vs SCADA vs MOM

- Moderne Trends: SaaS, IIoT, Streaming, KI

- Einführung: Best Practices

- FAQ zu MES

- Fazit

Was ist ein MES?

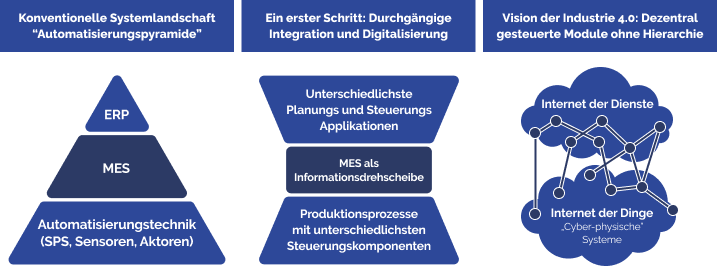

Ein MES (Manufacturing Execution System), im Deutschen oft Produktionsleitsystem genannt, ist eine Softwarelösung, die Fertigungsprozesse in Echtzeit steuert, überwacht, dokumentiert und optimiert.

Es bildet die Schnittstelle zwischen dem ERP-System (Enterprise Resource Planning) auf der Managementebene und dem Shopfloor mit Maschinen, Sensoren und Mitarbeitenden.

Der Hauptzweck eines MES besteht darin, die Umwandlung von Rohstoffen in Fertigerzeugnisse lückenlos zu begleiten. Dazu werden Betriebs-, Maschinen- und Qualitätsdaten direkt von den Anlagen erfasst, verarbeitet und für Entscheidungen bereitgestellt.

Merkmale eines MES:

-

Transparenz in Echtzeit über Aufträge, Maschinenstatus, Materialflüsse und Qualität

-

Steuerung und Ausführung der Produktionsplanung in konkrete Arbeitsanweisungen

-

Rückverfolgbarkeit aller Prozessschritte (Traceability) für Qualität, Compliance und Nachweispflichten

-

Optimierung durch Erkennen von Engpässen, Ausschussursachen und Verbesserungsmöglichkeiten

Ein MES schließt damit die Lücke zwischen Planung und tatsächlicher Fertigung.

Ein MES beantwortet die zentrale Frage:

Wie läuft die Produktion im Moment - und wie effizient nutzt das Unternehmen seine Ressourcen wirklich?

Was sind die Kernfunktionen eines MES?

Die Funktionen eines Manufacturing Execution Systems orientieren sich in vielen Unternehmen an der

VDI-Richtlinie 5600, die als Standard gilt. Ziel ist es, die Fertigung transparent, effizient und fehlerfrei zu steuern.

Die wichtigsten Aufgaben eines MES im Überblick:

-

Feinplanung und Feinsteuerung

Umsetzung der Produktionsplanung in konkrete Arbeitsaufträge unter Berücksichtigung von Kapazitäten, Material und Personal. -

Betriebsmittelmanagement

Verwaltung und Überwachung von Maschinen, Werkzeugen und Betriebsmitteln, damit diese jederzeit verfügbar und funktionsfähig sind. -

Materialmanagement

Sicherstellung der rechtzeitigen Versorgung mit Material sowie Verwaltung von Umlauf- und Zwischenbeständen. -

Personalmanagement

Abgleich von Aufträgen mit der Verfügbarkeit und Qualifikation von Mitarbeitenden. -

Datenerfassung

Automatisierte oder manuelle Erfassung von Maschinendaten, Prozesswerten und Betriebsdaten in Echtzeit. -

Qualitätsmanagement

Überwachung von Prozessen und Produkten, Dokumentation von Qualitätsdaten und schnelle Reaktion bei Abweichungen. -

Informationsmanagement

Bereitstellung und Verknüpfung aller relevanten Informationen im Produktionsprozess – von Aufträgen über Maschinendaten bis zu Qualitätsreports.

Was sind die Hauptnutzen eines MES?

Ein Manufacturing Execution System (MES) bringt produzierenden Unternehmen handfeste Vorteile. Durch die Erfassung und Analyse von Echtzeitdaten schafft es Transparenz über die gesamte Fertigung und ermöglicht eine präzisere Steuerung der Produktionsprozesse.

1. Mehr Transparenz in der Fertigung

- Lückenlose Erfassung von Maschinendaten, Aufträgen und Qualitätsinformationen.

- Klare Übersicht über Stillstände, Ausschuss und Auslastung.

- Grundlage für objektive Entscheidungen und kontinuierliche Verbesserungen.

2. Höhere Effizienz und Produktivität

- Bessere Nutzung vorhandener Ressourcen (Maschinen, Personal, Material).

- Reduzierung von Rüstzeiten, Wartezeiten und Durchlaufzeiten.

- Direkter Einfluss auf Kennzahlen wie die Gesamtanlageneffektivität (OEE).

3. Verbesserte Qualität und Rückverfolgbarkeit

- Erfassung von Prozess- und Qualitätsdaten in Echtzeit.

- Schnellere Erkennung von Fehlern und Abweichungen.

- Digitale Produkt- und Prozessdokumentation für Compliance und Audits.

4. Reduktion von Kosten und Beständen

- Exakte Rückmeldungen zu Materialverbrauch und Ausschuss.

- Geringere Bestände in Arbeit (Work in Progress, WIP).

- Weniger Nacharbeit, Ausschuss und ungeplante Stillstände.

5. Unterstützung von Lean und Industrie 4.0

- MES ist das Bindeglied zwischen ERP und Shopfloor.

- Ermöglicht papierlose Prozesse und digitale Werkerführung.

- Basis für moderne Ansätze wie Predictive Maintenance oder Smart Factory.

Ein modernes MES zeigt seinen Nutzen nicht nur in der Theorie, sondern vor allem in der täglichen Praxis. Anhand von Dashboards wird transparent, wie Kennzahlen wie OEE, Verfügbarkeit, Qualität oder Kosten in Echtzeit erfasst, ausgewertet und visualisiert werden. So erhalten Produktionsleiter, Werker und das Management die relevanten Informationen auf einen Blick.

Welche MES Architekturen gibt es?

Die Wahl der passenden MES-Architektur entscheidet maßgeblich über Effizienz, Skalierbarkeit und zukünftige Innovationsfähigkeit.

Während laut Analysen von IoT Analytics der Trend klar zu Cloud-native MES-Plattformen geht, bleiben klassische On-Premises-Lösungen und hybride Ansätze in bestimmten Szenarien weiterhin relevant.

1. On-Premises MES

Traditionell lokal im Rechenzentrum des Unternehmens installiert, bietet diese Variante maximale Datenhoheit und tiefgehende Individualisierung.

Sie eignet sich vor allem für streng regulierte Branchen oder Standorte ohne stabile Internetanbindung.

Der Preis dafür: hohe Anfangsinvestitionen, aufwendige Updates und lange Einführungszeiten.

2. Cloud-hosted MES („Lift & Shift“)

Hier wird eine bestehende MES-Software einfach in eine Cloud-Infrastruktur verlagert.

Das reduziert den internen IT-Aufwand und beschleunigt Rollouts, ohne jedoch die volle Flexibilität einer echten Cloud-Lösung zu erreichen.

Lizenz- und Wartungskosten bleiben häufig unverändert, und die Architektur ist technisch meist monolithisch.

3. Cloud-native MES

Von Grund auf für die Cloud entwickelt, setzt diese Generation auf Microservices, offene Schnittstellen und automatisches Skalieren.

Sie ermöglicht kurze Implementierungszeiten, geringe Einstiegskosten (SaaS-Modell) und standortübergreifende Nutzung – ist jedoch von einer stabilen Internetverbindung und der Zuverlässigkeit des Anbieters abhängig.

→ Wie sich On-Premises-, Hybrid- und Cloud-Lösungen im Detail unterscheiden, erfahren Sie hier: MES-Architekturen im Vergleich.

MES-Systeme und ERP-Systeme als unverzichtbares Duo

Ein MES allein liefert Transparenz und Steuerung am Shopfloor, ein ERP dagegen kümmert sich um Planung, Ressourcen und Finanzen. Erst im Zusammenspiel entsteht der volle Mehrwert.

-

ERP (Enterprise Resource Planning): plant, welche Produkte in welcher Menge gefertigt werden sollen.

-

MES (Manufacturing Execution System): setzt diese Pläne operativ um und sorgt dafür, dass Materialien, Maschinen und Mitarbeiter effizient eingesetzt werden.

Warum ist die Kombination so wichtig?

-

ERP liefert den „Was“-Plan (Produkt, Menge, Termin).

-

MES übersetzt diesen Plan in das „Wie“ der Fertigung (Ablauf, Reihenfolge, Maschinensteuerung).

-

Rückmeldungen aus dem MES (z. B. OEE, Stillstände, Qualität) fließen ins ERP zurück und verbessern dort Planung und Kalkulation.

Beispiel:

Das ERP-System gibt vor, dass 10.000 Teile bis Freitag produziert werden müssen. Das MES prüft live, welche Maschinen verfügbar sind, wie hoch die aktuelle Geschwindigkeit ist und wo Engpässe entstehen. Es steuert den Ablauf dynamisch und meldet zurück, ob die Deadline realistisch ist oder ob Anpassungen notwendig sind.

Internationale Standards wie ISA-95 (IEC 62264) definieren die Schnittstelle zwischen MES (Level 3) und ERP (Level 4) als zentrales Element einer modernen Produktions-IT – nur durch diese enge Integration entstehen Echtzeit-Transparenz, durchgängige Datenflüsse und eine belastbare Grundlage für Industrie 4.0.

Abgrenzung: MES vs. ERP vs. SCADA vs. MOM

In der Praxis tauchen oft Missverständnisse auf, weil Begriffe wie MES, ERP, SCADA oder MOM teilweise synonym oder unscharf verwendet werden. Für ein klares Verständnis - und damit auch für eine erfolgreiche Systemeinführung - ist es entscheidend, die Unterschiede zu kennen.

MES vs. ERP

-

ERP (Enterprise Resource Planning) steuert die betriebswirtschaftliche Ebene: Planung, Einkauf, Finanzen, Personal, Lieferketten.

-

MES (Manufacturing Execution System) arbeitet direkt auf dem Shopfloor: Steuerung, Überwachung und Optimierung der laufenden Produktion in Echtzeit.

Kurz gesagt: ERP entscheidet was produziert wird, MES sorgt dafür, wie produziert wird.

MES vs. SCADA

-

SCADA (Supervisory Control and Data Acquisition) ist ein reines Überwachungs- und Leitsystem für Maschinen und Anlagen. Es erfasst Prozesswerte (z. B. Temperaturen, Drücke, Laufzeiten).

-

MES geht weit darüber hinaus: Es verknüpft diese Daten mit Aufträgen, Materialien, Personal und Qualitätszielen, um den gesamten Produktionsprozess transparent und steuerbar zu machen.

SCADA liefert Signale, MES macht daraus steuerungsrelevante Informationen.

MES vs. MOM

-

MOM (Manufacturing Operations Management) ist ein übergeordneter Begriff, der alle operativen Systeme der Fertigung umfasst – inkl. MES, aber auch Qualitätsmanagement, Instandhaltung, Laborinformationssysteme usw.

-

MES ist damit ein Teilbereich von MOM, oft als Kernsystem gesehen, das die übrigen Funktionen miteinander verbindet.

Wer von MOM spricht, meint das große Ganze – MES ist das Herzstück.

Quelle zur Vertiefung: ISA-95 Standardbeschreibung (International Society of Automation) – international anerkanntes Modell, das die Abgrenzung und Integration dieser Systeme definiert.

Moderne Trends: SaaS, IIoT, Streaming, KI

Die Digitalisierung der Fertigung verändert auch den Markt für Manufacturing Execution Systeme grundlegend. Drei Entwicklungen stechen dabei besonders hervor:

Cloud & SaaS

Immer mehr Unternehmen migrieren ihr MES in die Cloud. Laut einer Analyse von IoT Analytics planen bereits 29 % der Fertigungsunternehmen, ihr MES oder einen großen Teil davon in den nächsten zwei Jahren cloudbasiert zu betreiben. Der Vorteil: geringere Implementierungszeiten, flexible Skalierbarkeit und ein klar kalkulierbares Kostenmodell im SaaS-Abo.

Marktwachstum

Der globale MES-Markt wächst rasant. Laut The Insight Partners wird er von US$ 16,66 Mrd. (2024) auf US$ 36,13 Mrd. bis 2031 steigen – eine durchschnittliche jährliche Wachstumsrate (CAGR) von 11,8 %. Noch dynamischer entwickelt sich der Markt für Cloud-MES, der von US$ 10,64 Mrd. (2024) auf US$ 24,13 Mrd. bis 2031 wächst (CAGR 12,5 %) (The Insight Partners).

IIoT, Streaming & KI

Neben der Cloud prägen IIoT-Anbindungen und Streaming-Technologien die Zukunft. Produktionsdaten werden nicht mehr nur gespeichert, sondern in Echtzeit verarbeitet und in Dashboards, Alerts und Reports genutzt. KI-gestützte Algorithmen erkennen Muster, prognostizieren Ausfälle und unterstützen die Qualitätsoptimierung.

Einführung: Best Practices

Die Einführung eines Manufacturing Execution Systems (MES) entscheidet oft über Erfolg oder Misserfolg in der digitalen Fertigung. Projekte scheitern selten an der Technologie selbst, sondern an unklaren Zielen, mangelnder Integration und fehlender Akzeptanz bei den Anwendern. Wer auf Best Practices setzt, reduziert Risiken und beschleunigt den Return on Investment (ROI).

1. Ziele und Anforderungen definieren

Ein MES-Projekt beginnt nicht mit der Software, sondern mit den Unternehmenszielen: Effizienz steigern, Qualität verbessern, Compliance sichern. Diese Ziele müssen klar dokumentiert und in messbare Anforderungen übersetzt werden.

2. Stakeholder einbeziehen

Produktionsleitung, IT, Qualitätssicherung, Logistik und Management gehören von Anfang an an den Tisch. Ein definierter MES Key User sorgt dafür, dass Anforderungen nicht verloren gehen und Akzeptanz entsteht.

3. Architektur bewusst wählen

Ob On-Premises, Cloud-hosted oder Cloud-native: Die Architektur bestimmt Flexibilität, Kosten und Zukunftsfähigkeit. Studien zeigen, dass immer mehr Unternehmen den Schritt in die Cloud gehen – Tendenz stark steigend.

4. Klein starten, groß denken

Best Practice ist ein Pilotprojekt: Erst eine Linie oder ein Standort, dann skalieren. So lassen sich Fehler früh erkennen und schnell korrigieren.

5. Schulung und Change Management

Technik allein reicht nicht. Entscheidend ist, dass Anwender geschult und eingebunden werden. Kommunikation und Training verhindern Widerstände und erhöhen die Akzeptanz.

6. Integration sicherstellen

Ein MES entfaltet seinen Wert erst durch Integration. Schnittstellen zu ERP-Systemen (z. B. SAP) und anderen IT-/OT-Systemen sollten früh eingeplant und mit Standards wie ISA-95 oder OPC UA umgesetzt werden.

7. Datenqualität sichern

„Garbage in, garbage out“ gilt auch für MES. Ohne saubere Stammdaten, klare Erfassungsprozesse und definierte Governance lassen sich keine verlässlichen OEE-Werte oder KI-Analysen erzielen.

8. Kontinuierliche Verbesserung verankern

Ein MES ist kein einmaliges Projekt, sondern ein Prozess. Dashboards, Reports und KPIs sollten regelmäßig überprüft werden, um Optimierungspotenziale konsequent zu nutzen.

FAQ zu MES

Was versteht man unter einem MES?

Ein MES (Manufacturing Execution System, auf Deutsch: Produktionsleitsystem) ist eine Softwarelösung, die Fertigungsprozesse in Echtzeit steuert, überwacht und dokumentiert. Es verbindet die ERP-Ebene mit dem Shopfloor und sorgt so für Transparenz, Effizienz und Qualität.

Welche Vorteile hat ein MES?

Ein MES steigert die Produktivität durch weniger Stillstände, verbessert die Qualität durch Echtzeit-Analysen und senkt Kosten durch optimierte Prozesse. Zudem ermöglicht es Rückverfolgbarkeit (Traceability) und unterstützt die Einhaltung von Compliance-Anforderungen.

Was ist der Unterschied zwischen MES und ERP?

Ein ERP-System plant und verwaltet Ressourcen (z. B. Materialien, Personal, Finanzen). Ein MES setzt diese Planung in der Produktion praktisch um: Es steuert Maschinen, erfasst Produktionsdaten in Echtzeit und meldet Ergebnisse zurück ans ERP.

Was ist der Unterschied zwischen MES und SCADA?

SCADA-Systeme (Supervisory Control and Data Acquisition) überwachen und steuern einzelne Maschinen oder Anlagen. Ein MES geht darüber hinaus: Es integriert mehrere Linien und Werke, verbindet sich mit ERP-Systemen und liefert Kennzahlen wie OEE.

Welche Branchen nutzen MES?

MES wird in nahezu allen Fertigungsindustrien eingesetzt: Automobil, Pharma, Lebensmittel & Getränke, Elektronik, Luft- und Raumfahrt, Konsumgüter. Jede Branche profitiert von Transparenz, Qualitätsverbesserung und effizienteren Abläufen.

Welche Funktionen umfasst ein MES?

Laut VDI 5600 gehören dazu: Feinplanung, Betriebs- und Maschinendatenerfassung, Qualitätsmanagement, Materialmanagement, Personalmanagement und Informationsmanagement. Moderne Cloud-MES erweitern dies um IIoT, KI und Datenstreaming.

Wie wird ein MES eingeführt?

Best Practice ist ein stufenweises Vorgehen: klare Ziele definieren, Stakeholder einbinden, Architektur wählen (z. B. Cloud-native SaaS), mit einem Pilot starten, schulen und dann skalieren. Erfolgsentscheidend ist die Integration mit ERP-Systemen.

Was kostet ein MES?

Die Kosten variieren je nach Anbieter und Architektur. On-Premises-Lösungen erfordern oft hohe Anfangsinvestitionen. Cloud-native MES arbeiten im SaaS-Modell: planbare monatliche Kosten, schnelle Einführung, hohe Skalierbarkeit.

Kostenlose Ressource: MES auf einen Blick

Wenn Sie die wichtigsten Informationen zu MES kompakt zusammengefasst haben möchten, empfehlen wir unser

MES PDF – Alles über Manufacturing Execution Systeme.

Das Dokument fasst Definition, Kernfunktionen, Architekturen und Nutzen übersichtlich auf einer Seite zusammen – ideal als Nachschlagewerk oder zur internen Weitergabe.

Fazit

Ein Manufacturing Execution System (MES) ist heute weit mehr als ein Produktionsleitsystem - es ist das digitale Rückgrat der Smart Factory. Unternehmen, die ihre Fertigung mit MES steuern, gewinnen Transparenz, steigern ihre OEE, verbessern die Qualität und reduzieren Kosten.

Die Marktentwicklung zeigt klar: Cloud-native MES-Systeme setzen sich durch. Sie sind schneller implementiert, flexibel skalierbar und bieten ein transparentes SaaS-Kostenmodell. Hersteller, die früh auf diese Technologien setzen, sichern sich langfristige Wettbewerbsvorteile.

Exklusives Whitepaper

Lernen Sie die modernsten Ansätze der Industrie 4.0, die Sie in Ihrer Produktion schon morgen umsetzen können, um innerhalb von 4 Wochen Ihre Kosten um gut 20% zu reduzieren.

mehr erfahren